塑料擠出機的操作規(guī)程

正常運行

1、 目的:保證擠出機操作在正常的規(guī)定方法下進行,確保產(chǎn)品質(zhì)量以及設(shè)備

2、 適應(yīng)范圍:擠出車間生產(chǎn)的各種塑料機械及制品。

3、 操作規(guī)程內(nèi)容:

A、按照生產(chǎn)計劃安裝或更換好所需要的模具、定性模(套)、密封擋板、切割機夾具、切割定長裝置以及各個需要相連接的部位全部連接到位。

B、連接并檢查各加熱器(圈)、熱電偶后分三段進行加溫(第一段80度,第二段120度,第三段生產(chǎn)需求溫度)在加熱的同時觀察加熱器(圈)及輔機試運轉(zhuǎn)是否正常。

C、機筒和模具一定要充分加熱。大產(chǎn)品模具約需加熱2-3個小時,小產(chǎn)品模具約需加熱2個小時左右。在保溫同時并做好開機準(zhǔn)備;如:應(yīng)及時清除料斗內(nèi)或D、 當(dāng)溫度達到設(shè)定溫度并保溫后,檢查各個連接螺釘是否因材質(zhì)的不同受熱膨脹系數(shù)的不一致而松動而再次鎖緊后,在料斗內(nèi)加入需要生產(chǎn)的物料,

E、 將所有調(diào)速歸到‘0’位啟動同步主機并調(diào)主機調(diào)速,使其在低速下運轉(zhuǎn)(此時的主機螺桿轉(zhuǎn)速應(yīng)不超過5r/min)根據(jù)實際情況是否需要緩慢加入少許停機料,防止速度緩慢運轉(zhuǎn)時物料在未出模具前因時間過長而炭化變色。然后啟動輔機或拉開料斗閘門進行同步供料并保證速度匹配,調(diào)速時要緩慢平滑調(diào)整,否則會因轉(zhuǎn)動系統(tǒng)的瞬間扭力而對螺桿與料筒等連動部件的磨損。設(shè)備在運轉(zhuǎn)時扭矩控制不同的熔體壓力、扭矩電流,絕不允許超負荷運行。

F、物料還沒有經(jīng)模具口擠出時,不要正視模具口前方,有的時候物料因為其他原因噴出來傷人。當(dāng)物料經(jīng)模具口擠出后,隨時觀察主機機筒抽真空孔處以及模具口擠出物料塑化狀態(tài)。物料在機筒內(nèi)呈半塑化時并配合主機扭矩電流,開啟主機抽真空系統(tǒng),切勿使用金屬工具捅料,以防損壞設(shè)備,真空度應(yīng)在0。03-0。05M pa左右,并觀察模具口所擠出的物料的顏色及塑化狀態(tài),當(dāng)塑化較好時,就可以進行產(chǎn)品生產(chǎn)。

G、將塑化較好的物料料呸經(jīng)定型冷卻臺(箱)后,利用牽引機裝置進行自動牽引切割。當(dāng)物料沒有完全成型時需要將切割機的電源處于關(guān)閉狀態(tài),否則有可能會因為切割機夾具的不符而損壞刀片等。當(dāng)物料完全成型后打開切割機電源,根據(jù)生產(chǎn)計劃,調(diào)整好整條生產(chǎn)線各個環(huán)節(jié)使其自動連續(xù)生產(chǎn)。

H、正常生產(chǎn)時,機筒和模頭的溫度一定要按工藝要求設(shè)定,并隨時觀察是否有變化,發(fā)現(xiàn)異常及時緊停,查明原因后自行處理或向負責(zé)人報告。排除故障后方可開機,絕不允許異常運行。

I、 根據(jù)所生產(chǎn)產(chǎn)品的規(guī)格、型號、形狀等隨時檢查產(chǎn)品外觀、內(nèi)壁、橫切面壁確保產(chǎn)品能達到標(biāo)準(zhǔn)要求。

J、 產(chǎn)品在真空冷卻套(箱)要完全定型冷卻,水套(箱)內(nèi)真空度要適當(dāng),以達到準(zhǔn)確定徑。如果產(chǎn)品從冷卻套(箱)內(nèi)出來時仍未冷卻好,此時需水淋、浸泡冷卻或開啟輔助冷卻水箱。

K、 必須保證循環(huán)水的潔凈。定型槽內(nèi)不允許放雜物,防止污染水質(zhì)。經(jīng)常保持生產(chǎn)線以及周圍環(huán)境衛(wèi)生清潔。

L、 做好交接班工作,

M、 做好生產(chǎn)記錄設(shè)備運行記錄,接班后建議每隔2小時記錄一次,認真填寫在《設(shè)備運行過程記錄表》上。

N、生產(chǎn)計劃結(jié)束前,應(yīng)根據(jù)是否需要拆卸模具而加入事先準(zhǔn)備好的停機料,依次降低喂料裝置,緩慢加入少許停機料,停止不需要的輔機,停止喂料裝置利用清理現(xiàn)場,將一些必需品歸位。

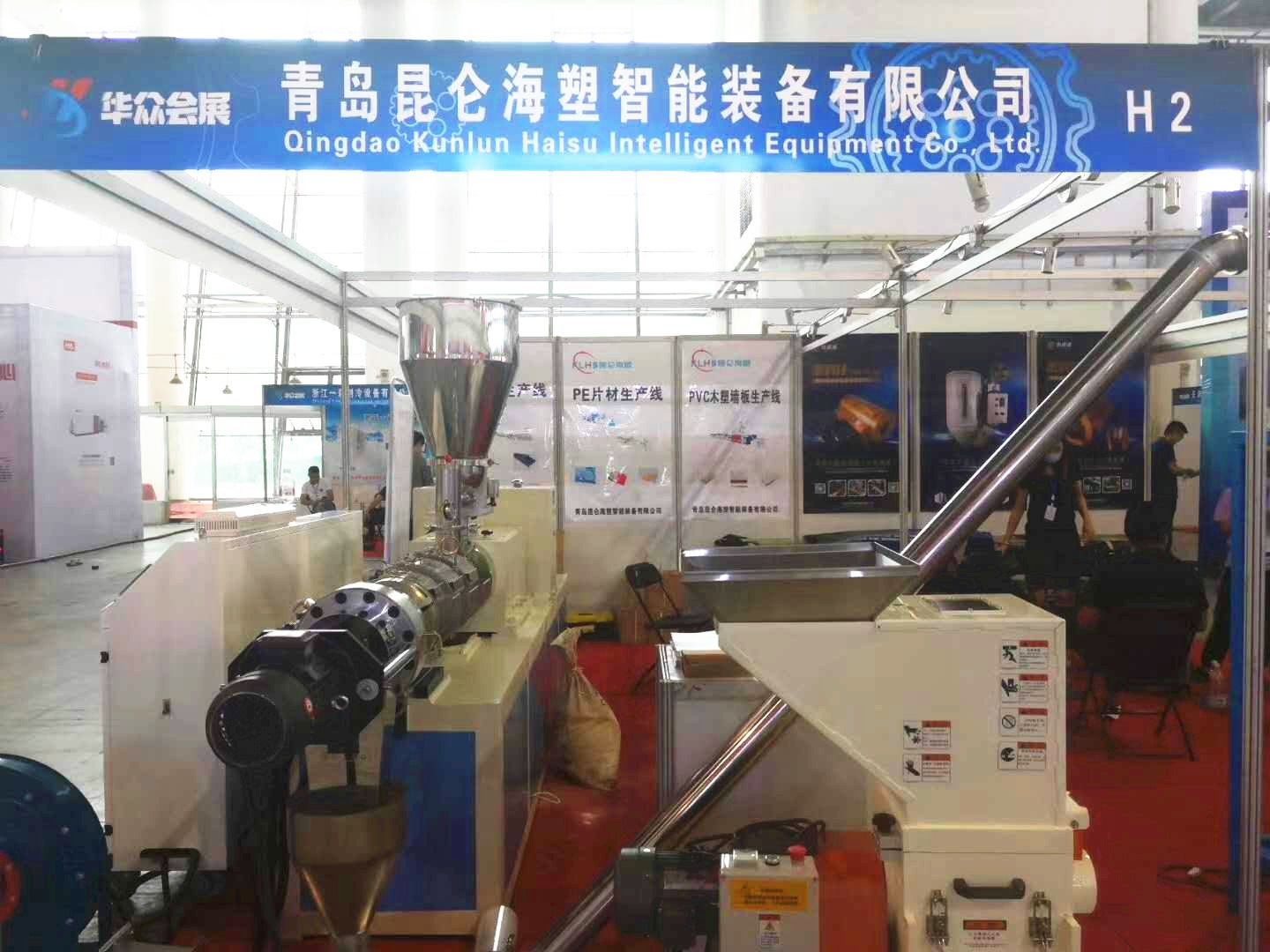

青島昆侖海塑專業(yè)生產(chǎn)各類塑料管材生產(chǎn)線、片材生產(chǎn)線、型材生產(chǎn)線,產(chǎn)品質(zhì)量穩(wěn)定,高效生產(chǎn),產(chǎn)品遠銷海內(nèi)外。

青島昆侖海塑專業(yè)生產(chǎn)各類塑料管材生產(chǎn)線、片材生產(chǎn)線、型材生產(chǎn)線,產(chǎn)品質(zhì)量穩(wěn)定,高效生產(chǎn),產(chǎn)品遠銷海內(nèi)外。

上一篇: PE管材擠出機的原料準(zhǔn)備

下一篇: 管材擠出機模具